Krzem monokrystaliczny i Jan Czochralski

Zdecydowana większość komercyjnie produkowanego krzemu monokrystalicznego wykorzystywanego w fotowoltaice to krzem Czochralskiego.

Czemu? Głównie ze względu na lepszą odporność płytek na stres termiczny, szybkość produkcji, niski koszt i wysokie stężenie tlenu. To ono daje możliwość wewnętrznego getterowania. O tym procesie opowiem Wam więcej już za chwilę. W krzemie Czochralskiego standardowe kryształy przemysłowe mają średnicę od 75 do 200 mm, typowo 1 m długości i orientację <100>.

Zerknijmy zatem w pewnym uproszczeniu jak działa ta metoda. I przeanalizujmy różne jej typy i modele – krzem monokrystaliczny i Jan Czochralski.

Nazwa metody Czochralskiego lub skrót ”CZ” pochodzi od nazwiska Polaka Jana Czochralskiego. On właśnie określał prędkość krystalizacji metali przez wyciąganie mono- i polikryształów wbrew grawitacji ze stopu trzymanego w tyglu.

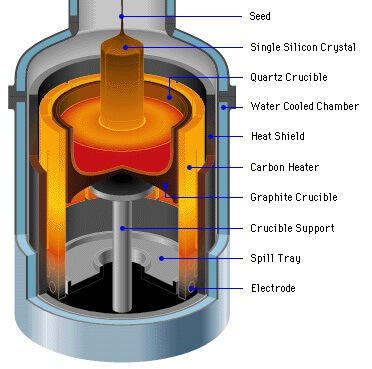

Szeroko stosowana obecnie metoda ”pull-from-melt” została opracowana przez Teala i Little’a w 1950 roku. Poglądy schemat możecie zobaczyć poniżej.

Puller/wyciągacz zarodkowy składa się z trzech głównych elementów:

a) piec, który obejmuje tygiel z topionej krzemionki, susceptor grafitowy, mechanizm obrotowy (zgodnie z ruchem wskazówek zegara, jak pokazano), element grzejny i zasilacz;

b) mechanizm wyciągający kryształ, który obejmuje uchwyt na zarodek krzemowy i mechanizm obrotowy (przeciwnie do ruchu wskazówek zegara)

c) sterowanie otoczenia, które obejmuje źródło gazu (takie jak argon), sterowanie przepływem i układ wydechowy.

Metoda Czochralskiego rozpoczyna się od stopienia polikrzemu o wysokiej czystości (SGS) z dodatkowymi domieszkami. Dodajemy je w celu uzyskania ostatecznej rezystywności w obrotowym tyglu kwarcowym.

Pojedyncze kryształowe ziarno krzemu (zarodek) trzeba umieścić na końcu ”pullera” i stopniowo wyciągać w górę, jednocześnie obracając. Zarodek (seed) ciągnie za sobą stopiony krzem, który zestala się w ciągły kryształ wystający z zarodka.

Temperaturę i prędkość ciągnięcia reguluje się tak, aby najpierw zmniejszyć średnicę kryształu do kilku milimetrów. To eliminuje dyslokacje generowane przez szok kontaktowy nasion/stopu. Następnie można rozszerzyć kryształ do pełnej średnicy.

Podczas procesu produkcyjnego tygiel kwarcowy (SiO2) stopniowo rozpuszcza się, uwalniając duże ilości tlenu do stopu. Ponad 99% tego jest tracone w postaci gazu SiO ze stopionej powierzchni, ale reszta pozostaje w stopie i może rozpuścić się w pojedynczy kryształ krzemu.

Innym zanieczyszczeniem, jednak o mniejszych stężeniach, które również należy wprowadzić do stopu przez sam proces produkcyjny, jest węgiel. Tlenek krzemu odparowujący z powierzchni stopu oddziałuje z gorącym susceptorem grafitu. Tworzy tlenek węgla, który ponownie wchodzi do stopu. Gdy kryształ jest wyciągany ze stopu, stężenie zanieczyszczeń wprowadzonych do kryształu (ciała stałego) jest zwykle różne od stężenia zanieczyszczeń w stopie (cieczy) na granicy faz.

Stosunek tych dwóch stężeń określa się jako równowagowy współczynnik segregacji k0 = Cs/c1, gdzie Cs i C1 są odpowiednio równowagowymi stężeniami zanieczyszczeń w ciele stałym i w cieczy w pobliżu granicy faz.

Tlen jest zawsze zanieczyszczeniem o najwyższym stężeniu w krzemie CZ.

Typowe stężenia tlenu i węgla to odpowiednio:

[O] ≈ 5 – 10 10^17cm-3 i [C] ≈ 5 – 10 10^15cm-3. Rozpuszczalność O w Si wynosi ≈ 10^18 cm-3 w temperaturze topnienia, ale spada o kilka rzędów wielkości w temperaturze pokojowej, stąd istnieje siła napędowa wytrącania tlenu. Ponadto wysokie stężenie tlenu może prowadzić do powstawania niepożądanych defektów aktywnych elektrycznie.

Są to podwójne donory termiczne związane z tlenem (TDD) i płytkie donory termiczne (STD), które mogą poważnie zmienić rezystywność materiału.

Jednak tlen ma również dobre właściwości. Tlen działa jako środek pochłaniający śladowe zanieczyszczenia metalami w krysztale (wewnętrzne pochłanianie). Może przypinać dyslokacje, co znacznie wzmacnia kryształ. Tlen wytrącający się w rdzeniu płytki tłumi błędy układania. Tlen sprawia również, że Si jest bardziej odporny na naprężenia termiczne podczas przetwarzania.

To jest powód, dla którego CZ-Si jest używany do produkcji układów scalonych, gdzie występuje wiele etapów obróbki termicznej.

Jednak najważniejszą właściwością wysokiego stężenia tlenu jest poprawa twardości radiacyjnej. Główny problem w zastosowaniu jako materiału wykrywającego wynika z rezystywności krzemu CZ. Ze względu na zanieczyszczenie borem, fosforem i aluminium z rozpuszczającego się tygla kwarcowego, najwyższa dostępna na rynku rezystywność wynosi około 100 Ohmcm dla materiału typu n i tylko nieznacznie wyższa dla materiału typu p. Dlatego standardowy krzem CZ nie nadaje się do produkcji na przykład detektorów. Przeprowadzono jednak pierwsze eksperymenty mające na celu skompensowanie naturalnego domieszkowania tła typu p poprzez dodanie niewielkiej ilości fosforu do stopu.

Przyłożone pole magnetyczne Cz (MCZ) – krzem monokrystaliczny i Jan Czochralski

MCZ może być przyszłą standardową technologią CZ. Dzisiejsze podejścia do rozwiązania problemu kryształów o średnicy 300 mm, a później także 400 mm, opierają się właśnie na tej technologii. Metoda jest taka sama jak klasyczna metoda CZ. Z wyjątkiem tego, że jest przeprowadzana w silnym poziomym (HMCZ) lub pionowym (VMCZ) polu magnetycznym. Służy to do sterowania przepływem płynu konwekcyjnego, umożliwiając m.in. metodą HMCZ, aby zminimalizować mieszanie się cieczy w środku wanny z cieczą na brzegu. To skutecznie tworzy ciekły krzemowy tygiel wokół centralnej kąpieli krzemowej. Dzięki temu można uwięzić większość tlenu i spowolnić jego migrację do kryształu. W porównaniu ze standardowym CZ można uzyskać niższe stężenie tlenu, a rozkład zanieczyszczeń jest bardziej jednorodny.

Ta metoda daje również możliwość wytworzenia krzemu o wysokiej zawartości tlenu w detektorze. Niestety ta technologia jest jeszcze bardzo młoda. A co z tym idzie trudno jest uzyskać komercyjnie taki materiał ( z powtarzalnymi stężeniami zanieczyszczeń). Uzyskano jednak pierwsze partie do badań typu p 4 KΩcm o stężeniu tlenu 7 – 8 1017 cm-3 i stężeniu węgla poniżej 2×1016 cm-3.

Ciągły Cz (CCZ) – krzem monokrystaliczny i Jan Czochralski

W metodzie CCZ ciągły dopływ stopionego krzemu polikrystalicznego uzyskuje się za pomocą podwójnego tygla kwarcowego. W pierwszym ”hodowany” jest kryształ, a w drugim, połączonym z pierwszym, przechowywany jest zbiornik stopionego krzemu. Ten w trakcie wzrostu może być uzupełniany nowym polikrzemem. Pozwala to na większą długość kryształów i poprawia przepustowość. Poprawia również koszty operacyjne procesu krzemowego CZ. Ponadto otrzymane monokryształy mają jednakową rezystywność i stężenie tlenu oraz identyczną historię termiczną.

W połączeniu z metodą pola magnetycznego, technika CZ stosowanego ciągłego pola magnetycznego (CMCZ) oferuje możliwość produkcji długich i dużych średnic CZ. Jednak krzem wytwarzany tą technologią nie był jak dotąd używany do eksperymentów z uszkodzeniami radiacyjnymi.

Obiecałem, że powiem też czym jest proces getterowania więc jeśli doczytaliście do końca to za chwilę się dowiecie…

Gettering definiuje się jako proces, w którym zanieczyszczenia metaliczne w obszarze urządzenia są redukowane poprzez lokalizowanie ich w określonych, pasywnych obszarach płytki krzemowej:)

Metoda Jana Czochralskiego nie jest jednak jedyną metodą na uzyskiwanie krzemu monokrystalicznego. W innych moich wpisach zerkniemy jak działają ”konkurencyjne” metody.

Jak zwykle pozwolę sobie nadmienić że gdyby nie ten trochę zapominamy polski naukowiec, nie mielibyśmy współczesnego boomu technologicznego. O tym jednak również w innym wpisie.

Planujecie budowę swojej farmy fotowoltaicznej lub poszukujecie firmy świadczącej usługi O&M?

Chcecie zakupić projekt farmy fotowoltaicznej lub wiatrowej i potrzebujecie sprawnie i profesjonalnie wykonać audyt / due diligence?

Poszukujecie recyklera paneli fotowoltaicznej lub firmy myjącej instalacje i farmy fotowoltaiczne?

Zapraszamy do kontaktu z Nami!