Transport produkcyjny wafli krzemowych

Nacisk na szybsze i bardziej ekonomiczne wytwarzanie ogniw słonecznych to źródło kilku zasadniczych problemów – transport wafli krzemowych – wyzwania .

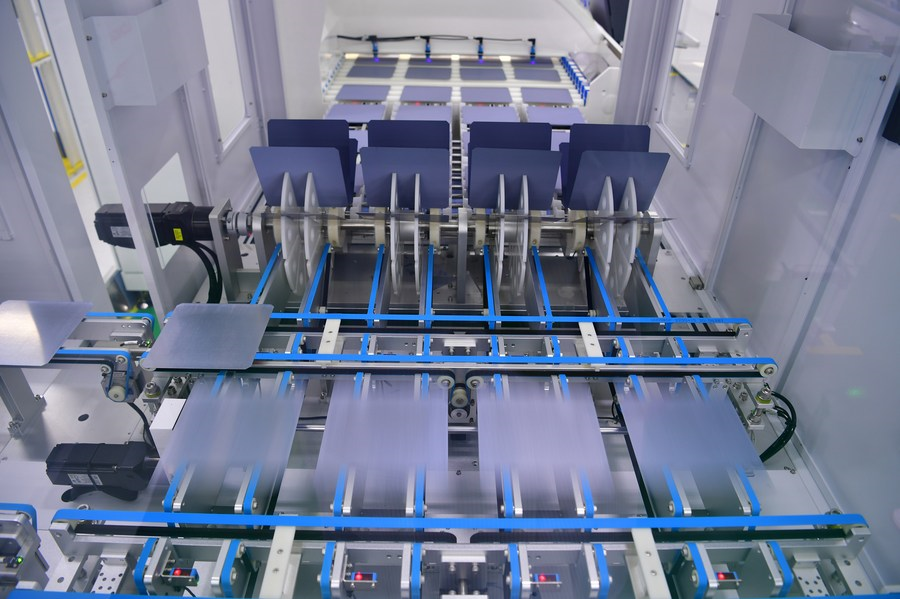

Producenci pracują z coraz cieńszymi płytkami krzemowymi a co za tym idzie ich przemieszczanie na linii produkcyjnej oraz transport stają się dużym wyzwaniem logistyczno technicznym! W tym wpisie zamieściłem dość dużą ilość zdjęć tak żeby maksymalnie zobrazować niektóre z procesów, które mają miejsce podczas produkcji tabliczek krzemowych.

Energia słoneczna wciąż kosztuje więcej niż energia uzyskana ze spalania węgla czy gazu. Fakt ten napędza działalność firm automatyzujących linie produkcyjne fotowoltaiki. Zależność jest prosta: mniej materiału = tańsze ogniwa = tańsze moduły fotowoltaiczne!

Energia słoneczna i jej szerokie zastosowanie są obecnie napędzane wydajnością i przepustowością oraz ceną komponentów fotowoltaicznych. Producenci nieustannie dążą do obniżenia kosztów pojedynczego ogniwa słonecznego, aby koszty technologiczne zbliżyły się do ekonomiki energii konwencjonalnej. Potrzeba obniżenia kosztów produkcyjnych i zwiększenia przepustowości okazuje się napędem dla integratorów systemów i firm zajmujących się automatyką.

Ot ciekawa statystka od IRENA. Ogólne wydatki na sprzęt do produkcji półprzewodników spadły w tym roku dwucyfrowo, ale nie dotyczy to firm dostarczających sprzęt automatyki do dla przemysłu słonecznego. Jest wiele do zrobienia. Dzisiejszą branżę fotowoltaiczną można by porównać z branżą półprzewodników na początku lat 80. Około 75% sprzedanych do tej pory robotów na przykład firmy Adept Quattro trafiło do zastosowań fotowoltaicznych. Wiele procesów produkcyjnych w PV jest właśnie definiowanych, ulepszanych i normowanych.

Standaryzacja sprzętu na przykład w przemyśle półprzewodnikowym zajęła się organizacja SEMI, ale w przypadku energii słonecznej nie podjęto takich wysiłków. Istnieje więc wiele niespójności produkcyjnych chociażby w kształtach sprzętu czy rozmiarach i kształtach samych płytek krzemowych. Zasadniczo od siebie odbiegać też mogą różne roboty produkcyjne, obsługujące jednak te same odcinki produkcji. Dobrym przykładem jest na przykład interfejs do gondoli do transportu płytek krzemowych.

Jednym z czynników, który zasadniczo komplikuje zadanie obchodzenia się z materiałem ogniw słonecznych, jest trend w kierunku coraz cieńszych płytek krzemowych.

Surowy krzem jako surówka to pewien zasadniczy koszt w cyklu produkcyjnym wafli krzemowych – bywa drogi oraz ze względu na zrywane łańcuchy dostaw i może go brakować. Istnieje więc tendencja biznesowa, aby używać go oszczędnie i jak najmniej.

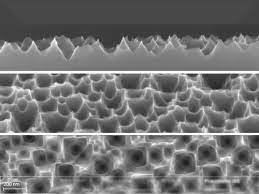

Doprowadziło to branżę do znalezienia sposobów na coraz cieńsze ”podłoża’ krzemowe, w niektórych przypadkach o grubości zaledwie około 100 mikronów. Wafle te są delikatne i notorycznie trudne w obróbce bez powodowania uszkodzeń w postaci odprysków i pęknięć. Co więcej, najnowocześniejsze płytki fotowoltaiczne są nawet cieńsze niż te stosowane w konwencjonalnych układach scalonych. Są one produkowane w znacznie większych ilościach niż w produkcji układów półprzewodnikowych.

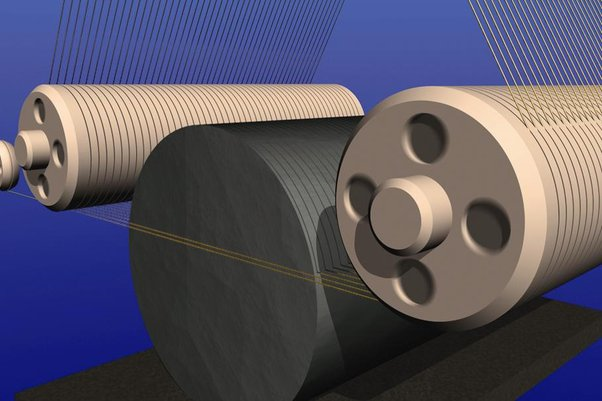

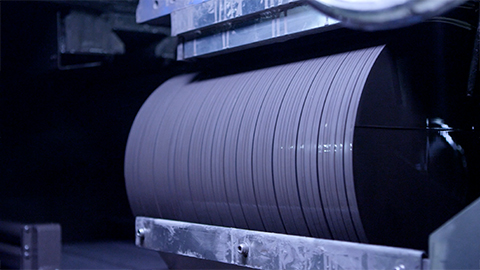

Problemy z ”obsługą” zaczynają się, gdy płytki są odcinane od wlewka/walca krzemowego – transport produkcyjny wafli krzemowych.

Otrzymujesz setki płytek, które sklejają się ze sobą z powodu oleju chłodzącego proces cięcia. Oddzielenie tych płytek bez ich łamania może być trudne. Istnieje kilka sposobów podejścia do problemu, ale diabeł tkwi w szczegółach.

Wielu producentów ogniw słonecznych i sprzętu, w ogóle nie chce omawiać tego tematu. Opracowali własne, zastrzeżone metody oddzielania płytek. Niemniej jednak, znamy kilka klasycznych i używanych obecnie metod oddzielania.

Jedna z nich na przykład wykorzystuje strumienie powietrza do rozrywania płytek i przenoszenia ich do stacji czyszczenia i przetwarzania.

Ciekawe rozwiązanie opracowali na przykład naukowcy NREL. Jest to system lewitacji powietrznej, który zarówno oddziela płytki, jak i przesuwa je wzdłuż toru liniowego, dwukierunkowo, nigdy ich nie dotykając. Rozwiązanie to ma dość długą nazwę – ”Sterowany zawór dwukierunkowy toru lewitacji powietrznej”. Urządzenie proporcjonalnie zwiększa ciśnienie w dwóch komorach przeciwstawnie zorientowanych strumieni, aby wygenerować ruch poziomy. Indywidualnie sterowane komory łączy się ze stacjonarnymi dyszami ustawionymi w przeciwnych kierunkach. Dzięki czemu przyspieszenie wzdłuż toru jest proporcjonalne do poziomej sumy dwóch dysz. Komputer steruje przepływem powietrza do komór za pośrednictwem dwóch serwo-zaworów o dużym przepływie. Kątowy charakter dysz kompensuje utratę siły nośnej, gdy strumień uderza w krawędź płytki.

Kolejną z trudności jest sprawdzenie materiału słonecznego pod kątem wad – transport produkcyjny wafli krzemowych.

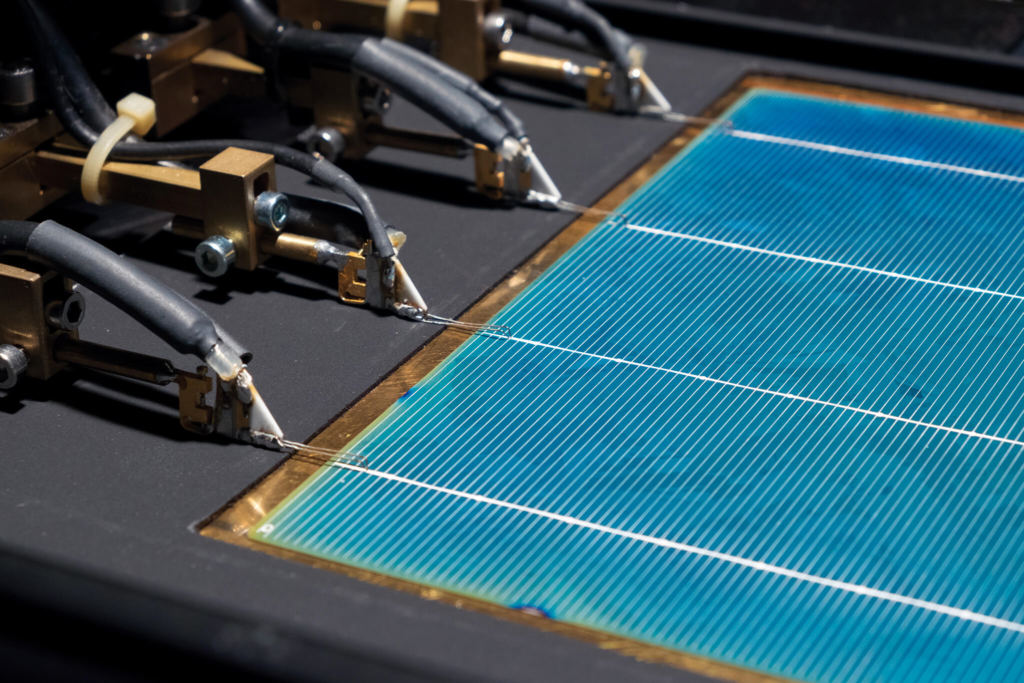

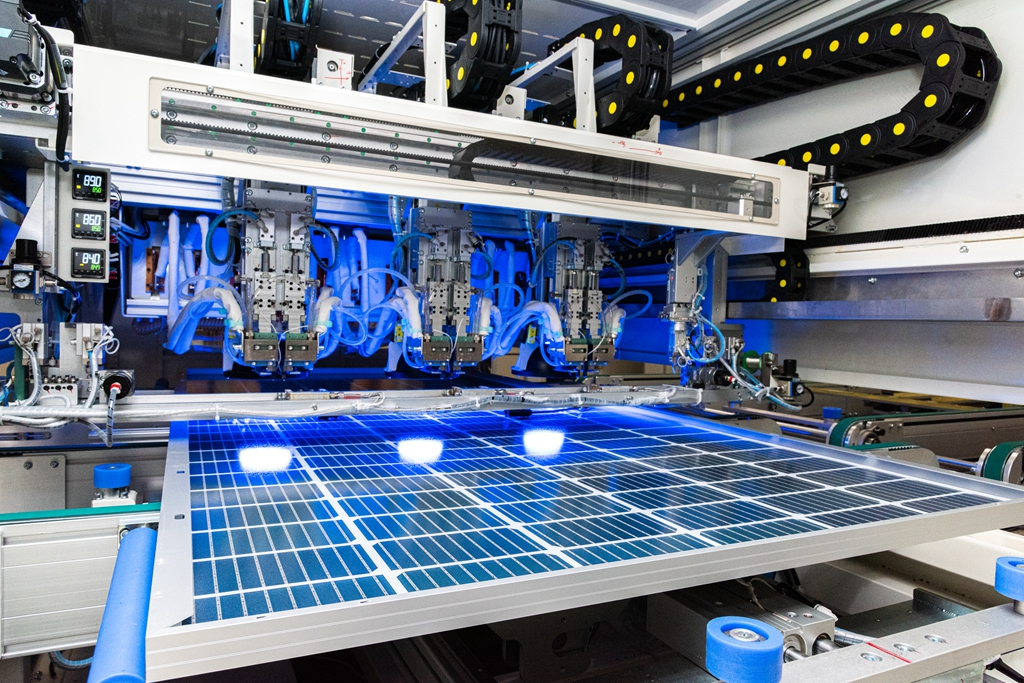

Moduły słoneczne są badane pod kątem rezystywności podczas produkcji. Producenci ogniw sortują moduły na podstawie ich wydajności, a następnie stopniują ich jakość i cenę zgodnie z walorami produkcyjnymi. Nie zapominajmy jednak jak płytki są cienkie! Fizyczne sondowanie cienkich wafli krzemowych do pomiarów elektrycznych musi być wykonywane ostrożnie z obawy przed przebiciem cienkiego krzemowego podłoża.

Nawet małe ”ruchy” na materiale fotowoltaicznym w procesie produkcyjnym zwiększają prawdopodobieństwo, że gdzieś po drodze zostały wprowadzone wady i mikro uszkodzenia.

Producenci fotowoltaiki używają przemysłowych systemów wizyjnych, aby wyeliminować te problemy. Okazuje się jednak, że metody wizyjne mają trudności z wykrywaniem pęknięć płytek. Tylko garstka dostawców systemów wizyjnych opracowała procesy, które są w stanie poradzić sobie z tym zadaniem. Co więcej, inspekcja nie może się odbyć kiedy chcemy, ponieważ materiał fotowoltaiczny przemieszcza się po linii montażowej.

Inspekcja musi odbywać się przy specjalnych światłach, które podkreślają interesujące Nas cechy materiałowe i wykorzystuje oprogramowanie do rozpoznawania wzorców. Wzorce i bazy wad są opracowane specjalnie do zauważania defektów na materiale krzemowym przeznaczonym do fotowoltaiki.

Takie możliwości technologiczno wdrożeniowe wykraczają poza to, co producenci PV mogą zrobić sami. Dlatego też to zazwyczaj zewnętrzne firmy specjalizujące się w systemach wizyjnych, takie jak ICOS Vision Systems Corp. lub Basler Vision Technologies, dostarczają takie usługi lub maszyny. Firmy te budują i opracowują stacje kontrolne specjalnie dla produkcji fotowoltaicznej. Przemysłowe systemy wizyjne często sprawdzają defekty, takie jak odciski palców, pęknięcia, zanieczyszczenia, wypaczenia, rowki po piłach i odpryski. Podczas kontroli ogniw wzrok sprawdza jakość powierzchni ogniw oraz srebrnych i aluminiowych warstw znajdujących się z tyłu.

Sami jednak dostawcy rozwiązań wizyjnych uważają kilka zadań PV za bardzo trudne. Obejmują one wykrywanie mikropęknięć, odprysków, defektów o niskim kontraście, grubości powłok i defektów w budowie wewnętrznej. Problem niekoniecznie polega na rozpoznaniu wady, ale na zrobieniu tego wystarczająco szybko, aby nadążyć za prędkością linii produkcyjnej.

Obecnie większość linii produkujących tabliczki krzemowe działa z prędkością około 1 do 1,5 płytek lub ogniw na sekundę.

Jednym z gorących obszarów rozwoju produkcji fotowoltaicznej jest Korea Południowa. Rząd Korei chce, aby za cztery lata kraj ten był trzecim co do wielkości krajem fotowoltaicznym na świecie.

Producenci sprzętu sami zajmują się obecnie większością automatyzacji PV, ponieważ są zaznajomieni z procesami. Jednak integratorzy systemów coraz częściej biorą udział w automatyzacji linii fotowoltaicznych. Niestety, istnieją pewne kluczowe różnice między płytkami słonecznymi a płytkami stosowanymi w układach scalonych, które zmuszają dostawców systemów wizyjnych do dostosowywania swoich produktów specjalnie do linii fotowoltaicznych. Dlatego systemy wizyjne muszą być w stanie rozróżnić zwykłe granice kryształów od defektów.

Ponadto przemysłowe metody wizyjne dla krzemu fotowoltaicznego muszą wykorzystywać pole widzenia znacznie szersze niż w przypadku systemów patrzących na układy scalone. Dlatego kamery muszą mieć wyższą rozdzielczość, aby obsłużyć kilka bardziej krytycznych inspekcji.

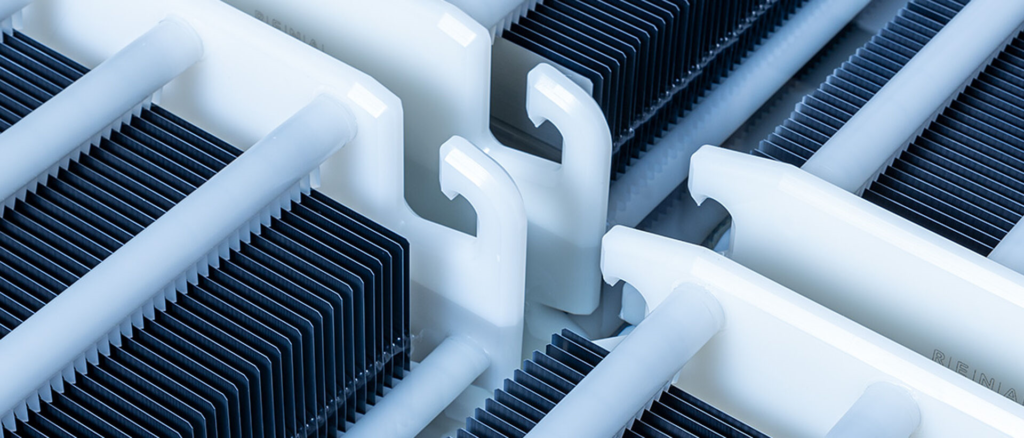

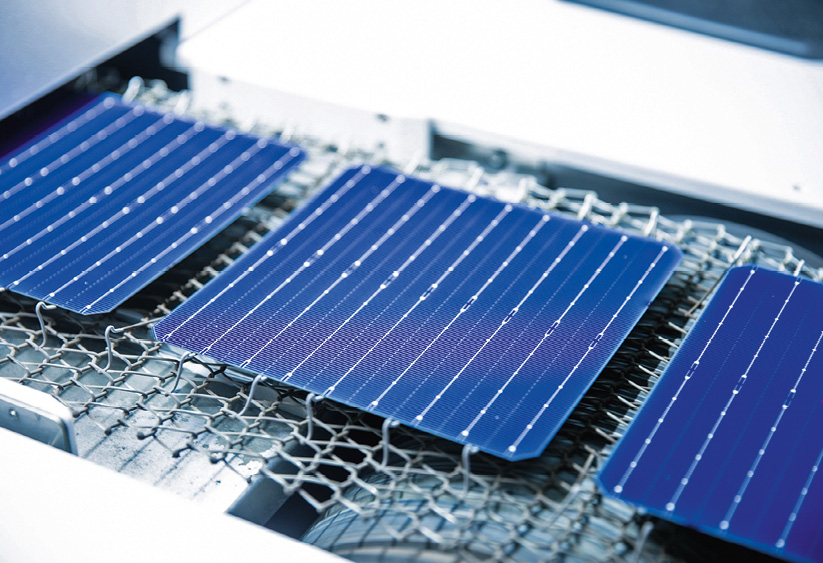

Konwencjonalne systemy przenoszenia płytek używają tak zwanych ”par grzebieni” do podnoszenia płytek z nośników i zespołów grzebieniowych do zatrzymywania płytek.

Ponieważ płytki stają się coraz cieńsze, ta konwencjonalna metoda staje się problematyczna. Niewielka waga płytek i ich ostre krawędzie utrudniają konsekwentne ustawianie grzebieni, co ostatecznie może spowodować pękanie płytek. Grzebienie zazwyczaj są zoptymalizowane pod kątem określonej grubości. Firmy przetwarzające różne grubości płytek często muszą wymieniać grzebienie, aby poradzić sobie z różnymi grubościami. Grzebienie również ulegają znacznemu zużyciu z powodu ostrych krawędzi płytek, co powoduje częstą wymianę tego drogiego materiału eksploatacyjnego. Są również technologie, które przenoszą płytki krzemowe bez użycia grzebieni transportowych. Roboty na przykład jednej z amerykańskich firm produkcyjnych przenoszą płytki o grubości do 90 mikronów bez konieczności wymiany grzebieni.

W niektórych regionach świata są jednak inne problemy produkcyjne – transport produkcyjny wafli krzemowych.

W przypadku energii słonecznej w tej chwili mniej chodzi o koszty wytwórcze. Dużo większą rolę zaczyna odgrywać przepustowość, wydajność oraz sprawne i szybkie dostarczanie ogniw.

A jak dokładnie wygląda linia produkcyjna tabliczek krzemowych? O tym napiszę w innym wpisie na blogu. Zostańcie z Nami!

Planujecie budowę swojej farmy fotowoltaicznej lub poszukujecie firmy świadczącej usługi O&M?

Chcecie zakupić projekt farmy fotowoltaicznej lub wiatrowej i potrzebujecie sprawnie i profesjonalnie wykonać audyt / due diligence?

Poszukujecie recyklera paneli fotowoltaicznej lub firmy myjącej instalacje i farmy fotowoltaiczne?

Zapraszamy do kontaktu z Nami!